| 材质 | 不锈钢 |

|---|---|

| 产地 | 上海 |

| 适用对象 | 机床 |

| 新旧程度 | 全新 |

| 种类 | 机械配件 |

| 品牌 | 惠聚 |

| 型号 | 6549848 |

| 加工定制 | 否 |

| 打样周期 | 1-3天 |

| 加工周期 | 4-7天 |

| 质量认证 | CE |

| 年剩余加工能力 | 10000件 |

| 年最大加工能力 | 100000件 |

脱模剂回收装置 除臭杀菌消毒回收过滤净化全自动配比机

脱模剂回收装置适用场所

脱模剂废液主要成分工业凡士林、单甘脂、石蜡、乳化剂等,为了不影响使用效果,应采用纯物理方法处量,才能破坏脱模剂原有特性!

废液含有蜡质成份再与浮油混合后,形成大量油泥,堆积在废液的表面,给下面的液体创造了很好的细菌繁殖条件,使得液体变质发臭。如用常规介质进行油蜡混合物的直接过滤,拦截精度再小,因蜡质成份的附着力强,也会快速堵死过滤筒;因此必须要预处理,去除表面大量的油蜡混合物,再对脱模剂废液进行气浮、杀菌处理,多次油水分离,以此确保出液口的液体含油低,再经过高效过滤筒过滤,过滤后的脱模剂抽到配比箱进行浓度配比。配比好的脱模剂再流回水池再利用。

一、脱模剂过滤器技术参数(可依客户实际工况定制)

| 项目/型号 | sp-tmj1000 | sp-tmj1500 | sp-tmj3000 | sp-tmj |

| 电源 | 50/60HZ三相/4线 | |||

| 功率(kw) | 1.5 | 2.2 | 7.5 | |

| 流量(m3/h) | 0.7 | 1 | 3 | |

| 容量 | 800升 | 1200升 | 2000升 | |

| 噪音(分贝) | 70 | 70 | 70 | |

| 气源气压 | 运行 >0.2 MPa | |||

| 外型尺寸L*W*H mm | 1500*1000*1600 | 2000*1200*1800 | 4000*2000*3000 | |

| 进出管径 | 20 | 25 | 75 | |

| 过滤精度 | 过滤精度5um | 过滤精度5um | 过滤精度5um | |

二、脱模剂过滤器功能

1. 纯物理方法处理脱模剂回收液,不破坏脱模剂成分!

2. 脱模剂废液100%回收,降低40%左右脱模剂消耗量!

3.不仅实现了废脱模剂的再利用,并带有自动配比机,自动化程度高!

4.回收的脱模剂品质好,对压铸机模具及产品无不良影响!

5.主要部件采用进口件,故障率低,使用寿命长!

6.使用和维修简单,不需要专业人员!

脱模剂回收装置作用与功能:

l 去除浮油 l 去除黏糊物 l 过滤杂质 l 除臭、杀菌、消毒 l 深度过滤脱模剂 l 延长脱模剂使用周期 l 提高脱模剂洁净度 l 减少危废排放处理 l 改善车间环境

惠聚牌脱模剂回收装置质保一年。更多技术问题知询热线:李经理13817949400

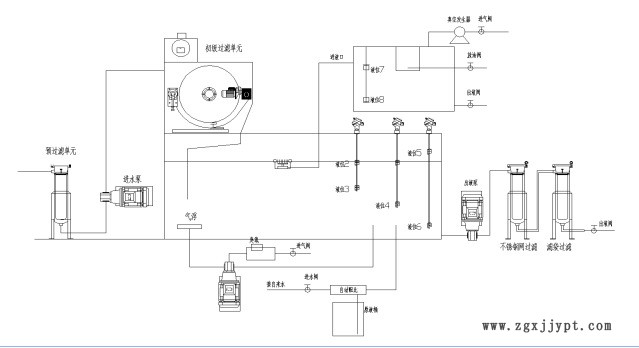

三、脱模剂过滤器工作原理图

1、多组液位控制系统:

系统设置多组液位,包括:废液池液位控制;净液池进出液液位控制;分离箱液位控制;自动补液液位控制等(即液体到了设定的高液位和低液位时系统自动停止抽液),实现自动化操作;

2、杂质过滤系统:

初过滤:通过进液泵,废液经过滤布自动走纸的方式进行初步过滤;过滤精度30um,污液通过纸带,细微的杂质被吸附在纸带表面上,杂质逐渐堆积直至纸带堵塞,此时污液液面上升,液位浮漂浮起,发讯装置发出讯号,减速机开始工作,带动链条和链条链网运动,将污染污和脏纸带入排污箱,污液液面随之下降,发讯装置发讯,减速机停止工作,过滤系统进入下一个工作循环,从而实现纸带自动更新,能够有效过滤液体中的油泥,石蜡、铝粉、机械杂质、金属颗粒及油污包合物等;

3、 精密气浮装置:

配有精密气浮装置在液箱底部,不断释放出大量的微小精密气泡,将废水中微细的悬浮油、悬浮颗粒(固态颗粒或液态颗粒)粘附在气泡上,随气泡升到水面,形成泡沫层——气、水、颗粒混合体,通过油水分离及精过滤单元再次过滤净化处理;

4、油水分离:

采用独特的分油系统,将大量的浮油从水体中分离,采用真空装置进行抽真空,使罐体内形成真空负压状态,脱模剂在真空负压状态下可以迅速拉开油水分界面,加速油水分离,提高油水分离效率;分离箱内设定几组不同的液位感应器,用来感应浮油与脱模剂液面,来实现自动油水分离;

5、 臭氧杀菌装置:

高效实现除臭、消毒、杀菌,去除异;

6、 曝气装置:

通过曝气装置配合臭氧发生装置,将臭氧气体均匀扩散到水体中,保证无死角杀菌和抑制细菌滋生!

7、 精过滤装置:

将净化后的脱模剂再通过高效过滤筒进行精密过滤,脱模剂进一步进行净化处理(过滤精度:1um-10um);

8、 高精度油水分离装置(处理悬浮油):

采用高效精密油水分离器加除油滤袋进行油水分离,过滤后的脱模剂基本无浮油。

9、全自动: 开启自动同步模式,自动完成进液、过滤、出液工作,当存储池内当液位到达设定高值时,自动停止进液;满足出液条件后,系统将自动出液;无需专人看管,可以实现一键式自动化智能运行!

产品优势

1、纯物理方式过滤净化,不破坏脱模剂成分

2、脱模剂废液100%回收,降低40%左右脱模剂消耗量

3、高品质过滤净化,净化后液体满足现场使用标准及无不良产品影响

4、主要部件采用原装进口,确保质量体系

5、全自动配比动态实时检测,全自动运行系统,安全可靠

6、单元模块互锁,操作简单、快捷、方便

7、技术支持追踪,按要求量身定做

8、专注于过滤净化回收,让每一滴液都产生最大的价值

9、液位互锁,全程自动化

| 序号 | 项目 | 技术参数、配置、性能介绍 |

| 1 | 品名 | 脱模剂回收装置深度过滤净化设备 |

| 2 | 型号 | JYWW-500X |

| 3 | 流量 | 700/H (流量可根据现场实际工况调节) |

| 4 | 储液箱容积 | 800L |

| 5 | 总功率(KW) | 1.5 KW |

| 6 | 工作温度 | 0~60℃ |

| 7 | 气源压力 | 运行> 0.2MPa |

| 8 | 尺寸 | 1500*1000*1600 mm |

| 9 | 电源 | 380V 三相四线 |

| 10 | 噪音 | ≤ 70dB |

| 11 | 进出管径 | DN20 mm |

| 12 | 连续工作时间 | ≥ 150h |

| 13 | 平均无故障时间 | ≥ 5000h |

| 14 | 处理后脱模剂质量指标 | (1)去除脱模剂中90%以上的浮油,过滤后少量浮油会析出,不影响使用 |

| (2)机械杂质:过滤精度5um | ||

| 15 | 制造标准 | ⑴电力部行业标准DL/T521-2004; ⑵机械工业部JB/T5285-2001。 |

| 16 | 整机外形 | 装备质量应完整无损,连接无松动。焊接部位无焊瘤、毛刺、锈斑,产品表面采用喷漆处理,采用不锈钢螺栓进行连接,表面应光洁明亮。 |

| 17 | 设备要求 | 1.基本要求:手动盘车,无卡阻现象,运转时,轴封不漏油,技术指标达到国家标准; 2.采用先进的泵阀配套模组,总机功耗小,低耗能; |

| 18 | 设备内置 | 总机涵盖杂质过滤单元、油水分离单元、双级臭氧发生装置、曝气装置、精密气浮装置、PLC集成控制、进出液泵阀模组、模组流量计、专用吸油装置等等 |

| 19 | 杂质分离 | (1)一杂质过滤:30um自动走纸滤布 |

| (2)二级杂质过滤:5umPP膜过滤 | ||

| (3)精细选材,无需频繁更换滤材,价格低廉,后期滤材成本低。 | ||

| 20 | 油水分离 | (1)初级油水分离 |

| (2)二级油水分离 | ||

| 21 | 臭氧发生装置 | (1)双臭氧 (2)具有较强的杀菌、除臭、消毒等多项功能。 (3)延缓脱模剂变质,没有异味,改善车间环境! (4)利用臭氧杀菌的效果,可消除恶臭,并延长水体的使用寿命。 |

| 22 | 曝气装置 | 曝气配合臭氧杀菌装置,均匀扩散于脱模剂中,杀菌更彻底,有效抑制厌氧菌等有机菌体再生; |

| 23 | PLC集成控制 | 模块智能化输入集成 |

| 24 | 电器控制 | ⑴ 主要电控元件选用正泰产品,优质的工控元件保证整机连续正常运行; ⑵ 配置过载保护和电机热继电器保护; ⑶ 电控柜内布线用标准线槽,确保布线工整; ⑷ 编程PLC控制; |

| 25 | 其它说明 | ⑸ 管接头采用标准不锈钢接头; ⑹ 整机连接部分采用不锈钢螺栓; ⑺ 进出液管采用耐酸、耐压、耐高温透明PVC钢丝增强软管; ⑻ 机座选用矩管,焊接四面使底座更牢固,取代其他厂家选用的角钢和槽钢; ⑼ 本机为无泄漏产品,可满足无泄漏环境的需要; ⑽ 本机通过优化设计,使布局更合理,特别方便维护,在故障发生区进行维修,更换即可,不需为了修甲件而拆卸乙件、丙件; ⑾ 操作容易; ⑿ 维护间隔长; ⒀ 低噪音。 |

如下图

原理示意图

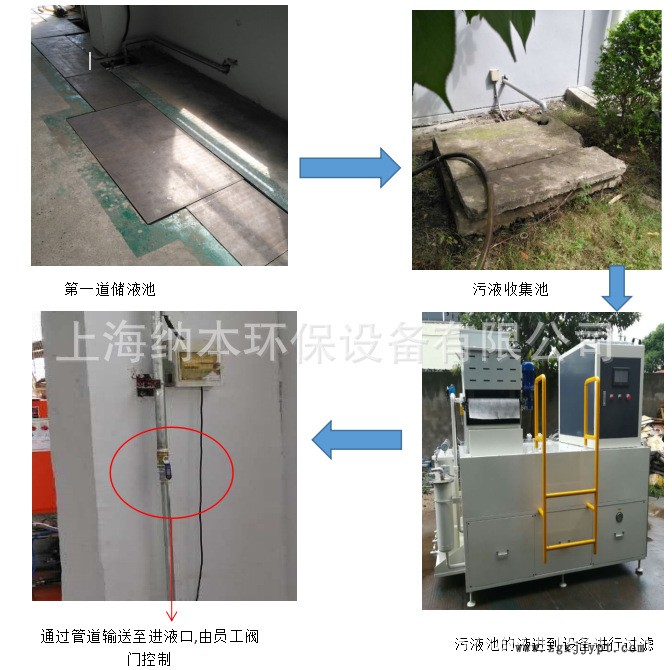

安装图如下: