| 类型 | 标准料 |

|---|---|

| 牌号 | 530HTEJK503 |

| 销售方式 | 品牌经销 |

| 用途级别 | 通用级 |

| 厂家(产地) | 美国杜邦 |

| 加工级别 | 注塑级,挤出级 |

| 特性级别 | 标准级 |

**供应】PET/美国杜邦/530HTEJK503 通用级PET 塑胶原料产品信息聚对苯二甲酸乙二醇酯是热塑性聚酯中**的品种,英文名为Polythylene terephthalate 简称PET或PEIT(以下或称为PET),俗称涤纶树脂

①有良好的力学性能,冲击强度是其他薄膜的3~5倍,耐折性好。

②耐油、耐脂肪、耐稀酸、稀碱,耐大多数溶剂。

③具有优良的耐高、低温性能,可在120℃温度范围内长期使用,短期使用可耐150℃高温,可耐-70℃低温,且高、低温时对其机械性能影响很小。

④气体和水蒸气渗透率低,即拥有优良的阻气、水、油及异味性能。

⑤透明度高,可阻挡紫外线,光泽性好。

⑥无毒、无味,卫生安全性好,可直接用于食品包装

粒子图

成型注意事项

干燥处理:这种材料在高温下很容易水解,因此加工前的干燥处理是很重要的。建议在空气中的干燥条件为120℃,6~8小时,或者150℃,2~4小时。湿度必须小于0.03%。使用除湿干燥机必须下列条件:

1. 将空气加热到160-175 ℃×5~7hr。

2. 除湿干燥机露点低于-40℃以下。

3. 良好的空气循环以预热到塑料粒和带走水蒸气。

4. 干燥时间约5小时且干燥后的含水量必须低于0.005%(50ppm)。

5. 干燥后的空气流量维持在1ft³/?6?1b/min.或3~3.7M3/kg/hr。

熔化温度:225~275℃,建议温度:250℃ 。

模具温度:对于未增强型的材料为40~60℃。要很好地设计模具的冷却腔道以减小塑件的弯曲。热量的散失一定要快而均匀。建议模具冷却腔道的直径为12mm。

注射压力:中等(**大到1500bar)。

注射速度:应使用尽可能快的注射速度(因为PBT的凝固很快)。

流道和浇口:建议使用圆形流道以增加压力的传递(经验公式:流道直径=塑件厚度+1.5mm)。可以使用各种型式的浇口。也可以使用热流道,但要注意防止材料的渗漏和降解。浇口直径应该在0.8~1.0*t之间,这里 t是塑件厚度。如果是潜入式浇口,建议**小直径为0.75mm

PET的应用

PET主要用于纤维,少量用于薄膜和工程塑料。

PET纤维主要用于纺织工业。

PET薄膜主要用于电器绝缘材料,如电容器、电缆绝缘、印刷电路布线基材,电极槽绝缘等。

PET薄膜的另一个应用领域是片基和基带,如电影胶片、X光片、录音磁带、电子计算机磁带等。

PET薄膜也应用于真空渡铝制成金属化薄膜,如金银线、微型电容器薄膜等。

PET的另一个用途**是吹塑制品,用于包装的聚酯拉伸瓶。玻璃纤维增强PET适用于电子电气和汽车行业,用于各种线圈骨架、变压器、电视机、录音机零部件和外壳、汽车灯座、灯罩、白热灯座、继电器、硒整流器.

PET成型用途

PET除纤维之外主要用于薄膜和片材、瓶类及工程塑料三大类。

(1)薄膜和片材 主要用于包装材料,如食品、药品及无毒无菌的卫生包装;纺织品、精密仪器、电子元件的**包装;录音带、录像带、照相底片、电影胶片、磁盘、光盘、及磁卡等基材;电容器膜、柔性印刷电路板及薄膜开关等。

(2)瓶类 PET瓶透明度高、阻隔性好,可用于保鲜包装材料。如啤酒、白酒、碳酸饮料、食用油、食品、调味品、药品、化妆品及保健食品等。;

(3)工程塑料 PET的增强改性品种主要用于如下几个方面:

电子电器 连接器、线圈绕线管、集成电路外壳、电容器外壳、变压器外壳、电视机配件、调谐器、开关、计时器外壳及继电器等。

汽车配件 配电盘罩、阀门、排气零件、分电器盖及小型电动机壳体等。

机械零件 齿轮、凸轮、泵壳体、皮带轮、电动机架框及钟表零件等。

PET的成型加工可以注塑、挤出、吸塑、高周波熔接、吹塑、涂覆、粘接、机加工、电镀、电镀、真空镀金属、印刷。

PET成型加工

1.成型特性

PET分子结构的对称性很规则,在玻璃化温度以上容易结晶。其分子结构中带有苯环,分子间的引力较小,有较高的玻璃化温度(80℃)和熔点(260℃)。

熔融PET在280℃时的粘度为250Pa·s,熔融体通过快速冷却可得到密度为1.33g/cm3的玻璃态,具有良好的成膜性。无定形膜经过单向或双向拉伸后可以获得坚韧的性能。在高于成型温度的情况下,其纵向收缩率可高达50%,被称为热收缩PET薄膜;经过热稳定性或结晶化处理后,加热时的残留收缩率低得多(105℃时仅为l%);而在低应力下,加热到使用温度以上进行热稳定性处理后,其残留收缩率更小(O.1%)。因此,选择不同的处理条件可得到不同性能的PET薄膜。

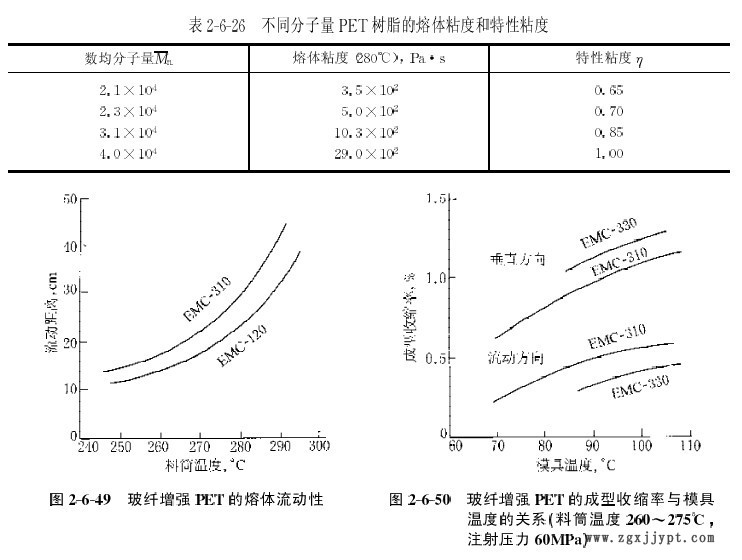

成型聚酯瓶所用的PET树脂,分子量一般在2.6万~3.0万,特性粘度在0.73~0.90的范围内。按成型方法的不同,所选用的PET树脂的熔融粘度也有所不同:如采用两步法双轴拉伸成型,可选用低粘度的PET树脂;如采用注射吹塑成型,则选用中粘度PET树脂;而一步法直接吹塑成型,则选用高粘度PET树脂。表2-6-26列举了不同分子量PET树脂的熔体粘度和特性粘度。

玻璃纤维增强PET在达到熔点后粘度即会迅速降低,具有良好的流动性(图2 6 -6-49)。在成型时,由于玻璃纤维在熔体流动方向上的取向,会引起收缩率的各向异性,产生翘曲现象:在流动方向上的收缩率小,在垂直方向上的收缩率大。玻璃纤维增强PET的成型收缩率还与模其温度及制品厚度有关。通常,模其温度低及制品厚度小时,成型收缩率小;反之亦然。图2-6-50示出了玻璃纤维增强PET的成型收缩率与模具温度的关系。

2.双轴拉伸成型

PET薄膜目前主要采用双轴拉伸成型方法,这主要是因为必须对其链状分子进行纵横两个方向的定向处理的缘故。

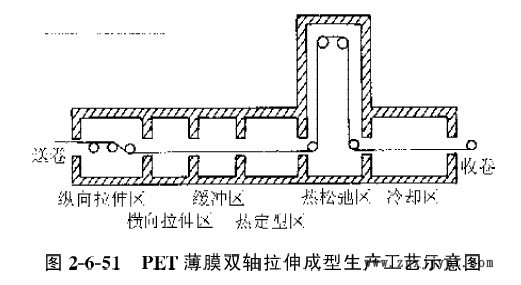

PET薄膜双轴拉伸成型设备主要由挤出机、拉伸辊筒、牵引机和卷取装置等组成。PET粒料经干燥后在挤出机中加热熔融,挤出成型为PET薄片,然后在高于玻璃化温度的条件下,先进行纵向拉伸,再将部分结晶的薄膜送入横向拉伸区进行横向拉伸。为了减少薄膜的尺寸松弛倾向及热收缩,必须对薄膜进行热定型,热定型温度为l50~230℃。为进一步降低热收缩率,薄膜经热定型后,还需在稍低于热定型温度及外力很小的情况下进行热松弛处理,**经冷却收卷得到成品。图2-6-51为PET薄膜双轴拉伸生产工艺的示意图。

PET薄膜的强度主要取决于分子的定向度,而定向度则取决于成型时的拉伸温度、拉伸比、拉伸速率和冷却速率等。在一定的范围内,降低拉伸温度,增加拉伸比,提高拉伸速率及冷却速率,都能增加薄膜的定向度。如果采用低温快速拉伸工艺,薄膜的性能可得到进一步的提高。同前,拉伸温度一般为85~90℃,拉伸速率(每分钟的拉伸倍数)应大于400%,通常控制在1000%~l500%的范围内。拉伸倍数纵向和横向应尽可能一致,一般为2.5~3.0倍左右。冷却速率为70℃/min。

3.吹塑成型

吹塑成型法主要用于聚酯瓶的生产,通常先制成型坯,然后与薄膜一样进行双轴定向拉伸,使其从无定形变为结晶定向的中空容器。它又可分为两步法和一步法两种。

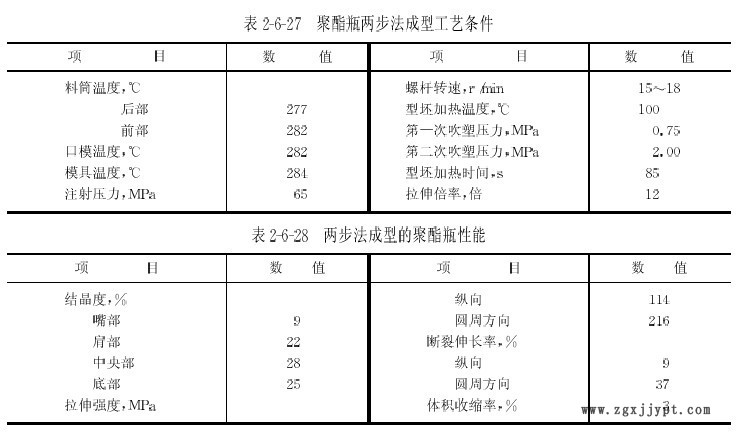

1)两步法 两步法又称冷型坯法,它是先用注射机将PET制成型坯,然后在吹塑成型机上双轴拉伸吹塑制成中空容器。一般选用分子量较低的PET树脂。表2-6-27示出了两步法成型工艺条件。表2-6-28为两步法成型的聚酯瓶性能。

2)一步法 一步法又称热型坯法,从加入PET树脂到**制成聚酯瓶的整个工序在一个设备上完成,一模成型瓶子数量**多可达20个**大容量为20L。一般选用中、高分子量的PET树册。

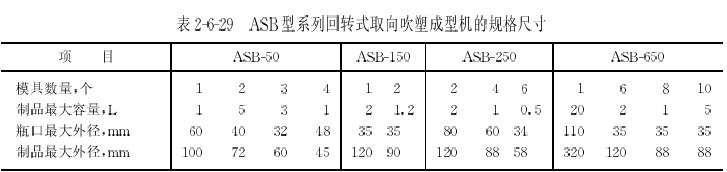

一步法不仅把加工型坯工艺和拉伸吹塑成型工艺连成一体,而且耗能小,产品性能优良。因为它可以**大限度地利用型坯的内热效应,使型坯不会出现内外温差,从而大大减少拉伸波动。而冷型坯法在对冷型坯重新加热后,容易出现结晶和使表面变白。一步法采用的典型设备为ASB型回转式取向吹塑成型机,其规格尺寸见表2-6-29所示。

4.注射成型

注射成型法主要用于增强PET的成型。通常采用螺杆式注射机。螺杆一般均需进行硬化处理,以免在长期使用后发生磨损。注射机喷嘴孔的长度应尽可能短,其直径应控制在3mm左右。玻璃纤维增强PET的熔点高达260℃,为防止喷嘴上堵塞,应安装功率较大的加热器。

增强PET在注射成型时,如果含水量超过0.3%,加热熔融时将发生分解,引起制品性能的下降。因此,增强PET物料在成型前必须进行预干燥。通常在130℃温度下经过5h或主50℃温度下经过4h干燥后,含水量即可下降到0.03%以下。

表2-6-30示出了Du Pont公司玻璃纤维增强PET的注射成型工艺条件。

玻璃纤维增强PET在注射成型时,料筒温度应严格控制在300℃以下,当温度高于304℃时,将会引起树脂的热分解。此外,为避免树脂的热分解,停留时间应尽可能短一些。

由于玻璃纤维增强PET在其熔点以上的温度下具有良好的流动性,因而可在较低的注射压月下成型,一般为其它玻璃纤维增强塑料注射压力的1/2左右。

模具温度的准确控制是保让玻璃纤维增强PET制品质量的重要因素。表而光泽要求高的外装零件制品,成型时的模具温度为100~120℃;而当模具温度在50~65℃时,可制得翘曲变形极小的制品,但因结晶速度太慢,必须加入合适的结晶促进剂。当模具温度为65~85℃时,由于表面光泽差,脱模性也差,因此一般不予采用。