| 按成型工艺分 | 热作模具和冷作模具 |

|---|---|

| 按成型材料分 | 铸造模 压铸模 冲压模 |

| 按模具特性分 | 软模和硬模 |

| 按模具结构分 | 前模和后模 |

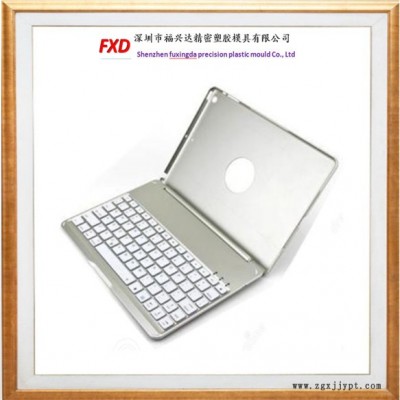

| 品牌 | 福兴达 |

| 按生产产量分 | 样件模(简易模)和量产模 |

| 质量体系 | ISO9001 |

压铸模浇排系统

溢排系统:

A、据熔融金属在模具内填充情况,而开设排气通道。用于容纳液态金属在充填过程中排出气体、杂物冷污合金等。具排气、储气、存渣、调温、增力、移缺、控流 等作用。良好的排气条件取决于排气槽的合理布局及位置、数量、尺寸、容积、结构形式等方面。溢流槽的形状和位置:在设置溢流槽形状和位置时应考虑以下几点:

(1)在横浇道的未端和型腔深处。

(2)在金属液后充填部位。

(3)在金属液的汇合处及容易产生涡流卷气和氧化夹渣的区域。

(4)需要防止涡流和紊流改善液态金属流动状态的部位。

(5)在内浇口的两侧或其它金属不易直接充填死角部位。

(6)在大平面上易产生铸件缺陷部位。

(7)在型腔温度较低部位藉以提高型腔温度。

(8)铸件壁厚较厚易产生缩孔部位。

(9)铸件壁厚变化过大难以填充部位。

(10)其它排气条件不良区域。

B、据熔融金属在模具内填充情况,而开设排气通道。用于容纳液态金属在充填过程中排出气体、杂物冷污合金等。溢流槽的结构形式:

(1)布置在模具分型面上的溢流槽

(2) 布置在模具型腔内部的溢流槽。

其形式有:杆形溢流槽 管形溢流槽 环形溢流槽 双级溢流槽 波纹状溢流槽

为了使溢流槽发挥作用,获取较好效果不致消耗过多金属,增加投影面积,及影响填充流态或引起其它反

作用,故在设置溢流槽位置时应慎重考虑。其容积占整个铸件的20~30%,特殊情况时占50%。如果金属铸件局部有缩孔缺陷,则其容积范围可为缺陷部位的2.5~3.5倍,如果为了平衡模具温度则其容积可以加大 .

排气槽

在压铸时模具型腔内的部分气体约30% 在型腔内不能顺利排出而卷入金属液体中在填充过程中,会产生反压力,迫使流速下降,造成铸件冷隔欠铸气孔疏松等缺陷。为了消除由此而产生的铸件缺陷,要开设排气槽,排气槽一般和溢流槽配合,设在积渣槽后端。有些情况下也单独开设排气槽。