| 材质 | 复合材料 |

|---|---|

| 产地 | 江阴 |

| 导热系数 | 0.06 |

| 等级 | A级 |

| 断裂伸长率 | 0.3 |

| 规格 | 1000*1000*16 |

| 抗弯强度 | 国标 |

| 抗压强度 | 国标 |

| 类别 | 橡塑制品 |

| 使用温度 | 260℃ |

| 形态 | 微孔状 |

| 形状 | 板材 |

| 颜色 | 灰色 |

| 应用范围 | 保温隔热 |

| 用途 | 保温隔热 |

| 种类 | 保温材料 |

| 芯材 | 橡塑 |

| 品牌 | 嘉德 |

| 加工定制 | 是 |

| 低温弯折 | 柔性 |

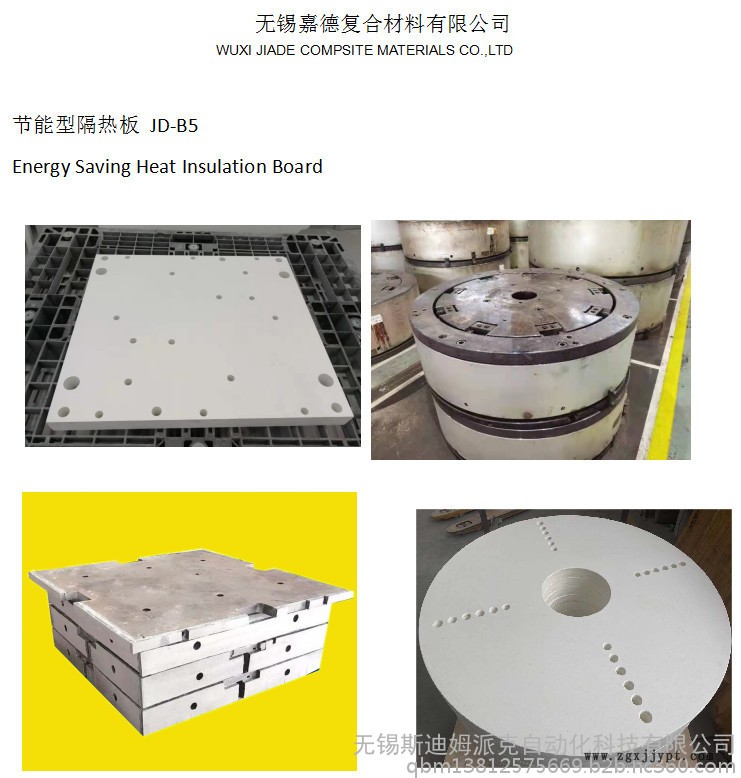

橡胶模具热防护节能工程方案

我司从专业的模具节能和热防护角度,从两个方面着手为橡胶模具制定了实施方案:

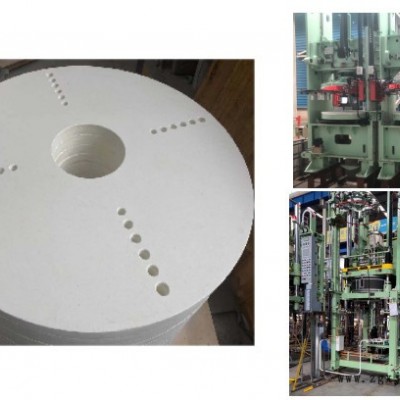

1、阻断热辐射:模具外侧采用MTP-16mm热防护材料,用高温磁铁吸附贴合,可拆卸重复利用,阻隔模具热辐射传热的热损失。

效果图

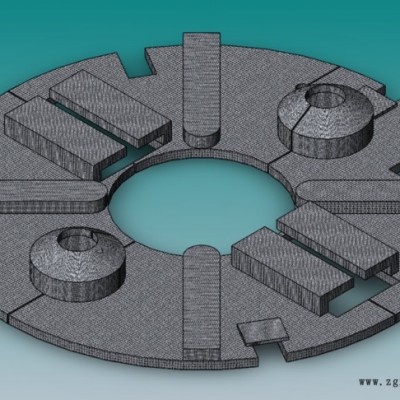

2、阻断热传导:使用高性能隔热板,我司专业研发的节能型聚热板,可以阻断模具热量与上下压板和托板的传导损失。

通过以上两方面的橡胶模具整体节能改造:

1、经隔热板隔热后压板和托板温度将降至50—55℃(模具温度190℃)。

2、改造后总体能耗将降低20%~30%(视模具面积),缩短橡胶模具预热时间,改善模具热均匀性,促进橡胶流动性,提质增效。

3、降低环境温度15℃以上,改善工作环境,减少车间通风设备使用频率,增加了安全防护,避免烫伤风险,提高工作场所舒适度。

4、快速收回成本:预计8个月—1年收回成本。

5、为碳排放交易早做准备。

附赠橡胶硫化不良解决办法:

| 序号 | 问题 | 原因 | 解决方法 |

| 1 | 缺胶,表现为产品疏松,麻面,或有空洞 | 1.半成品重量或尺寸不足; 2.胶料流动性太差; 3.温度过高,胶料部分烧焦,流动性降低; 4.胶料焦烧,时间太短; 5.胶料摆放不当,胶料不易充满模腔; 6.装模,合模速度慢,引起焦烧; 7.模具结构不合理,胶料不易充满模腔; 8.加压太快,胶料未填满模腔之前**被挤出模腔外,使飞边加厚而缺料; 9.压力不够,胶料不能充满模腔。 | 1.控制预成型半成品质量;(通常成型件形状影响填充效率,块状、梅花状、环状等不同形状对应不同产品结构) 2.在产品允许的情况下,增加胶料塑性,在工艺上适当增加压力,或在模具表面涂一层硅油;(通过翻炼大多时候可立即提高胶料填充性,物性体现硬度会降低1-3度,伸长率明显提高,随着硫化定型后可回复) 3.适当降低模温,另,硅胶没有严格的正硫化点,胶料可以在较低的模温下装模。(通过观察T10/T90制定合适的辅助时间要求,以避免较长的辅助时间引起的胶烧或烫死) 4.改进配方;(适当添加软化剂和油可增加流动性,补强剂的运用等) 5.提高操作技能;(通常使用辅助工装投料效果明显,当一条成型件不满足于填充可考虑多条) 6.加强操作人员操作培训;(通常型腔多追求效益降低了操作性,合理的搭配排产任务与相近的辅助周期产品共同生产形成循环的辅助操作流程和时间) 7.改进模具;(主要考虑填料方式和流道布置) 8.减慢加压速度,使胶料在压力下缓缓流入模腔;(常见的是胶料溢出未能有效填入型腔,增加下压弹簧,或运用转注) 9.适当增加压力。(大件和硬度高时偶有发生) |

| 2 | 对合线开裂,表现为模具对合处产品开裂,有时候飞边內缩现象 | 1.压力不足或压力波动,使硫化过程中内部胶料压力大于硫化压力。 2.?硫化压力过大,胶料被严重压缩,起模时,压力又急剧下降,硫化胶体积增大,制品其他部分因受模具限制无法膨胀,而模具对合线处则可自由膨胀,因膨胀不均造成的内应力**导致开裂。 3.硫化温度高,时间短。 4.装模时间过长,胶料过硫。 5.设备压力波动。 6.胶料硫化速度过快。 7.对合线处局部疏松,胶料之间结合强度小。 8.缓压太迟。 | 1.增加或检查压力波动的原因。(本人见到的多数是型腔内压力不足,使材料无法完全相融) 2.使硫化压力降到合适的水平,防止过大或过小。如果降压后毛边增厚,可酌情减少加料量或加大流胶槽。有条件时,可使模具在压力下冷却,然后启模,这样因冷却收缩可以部分或全部抵消上述体积增大现象,减少对合线开裂。 3.这常常是造成厚制品抽边的主要原因。制品外部硫化后,由于胶料传热慢,内部还处于未硫化状态。如果这时降压启模,内部硫化反应中的挥发物**会迅速外溢,同时由于温度下降,胶料严重收缩。这两方面的因素使得对合线处抽边。应当调整硫化条件。采用低温长时间硫化法或分阶段升温硫化法。 4.控制装模时间。 5.检查设备压力情况。 6.检查胶料硫化点或调整配方。 7.导致局部疏松的原因很多,如模具合缝不严,胶料从缝隙中流出过多;装料方法不当,使对合线处某个部位有不明显缺胶;模具结构不合理;胶料太硬等,对于上述问题应当分析具体情况,采取相应措施加以改进。 8.如果在胶料表面已经硫化后再缓压,常使对合线开裂。 |

| 3 | 鼓包、气泡 | 1.硫化不足、温度过低或时间过短,使硫化过程中产生的挥发物不能完全去除; 2.硫化压力不足,模腔内气体和挥发性硫化物不能及时排出。 3.压力太快,合模太快,气体不能排出;不适当或没有缓慢的压力; 4.缓压不当,或没有缓压。 5.模具结构不合理; 6.装料方法不当,模腔内空气不易排出; 7.橡胶中有空气或水; 8.橡胶表面的高硫化温度和过早硫化阻碍了橡胶中水汽和空气的自由析出。 9.胶料的硫化速度太快。 | 1.应查明原因,采取相应措施。 2.应适当增加压力。(有条件可使用抽真空设备) 3.缓慢增加压力,使模具缓慢闭合。 4.缓慢的压力应抓住时机,太早或太迟不利于排气;(增加排气次数,间隔2-3秒排一次,如排3次都没有效果可停止增加) 5.对于复杂结构产品,应采用多嵌模,有利于从模缝中逸出气体,增开排气槽,上模腔不宜过深。 6.装料时尽量胶料均布模腔;(多数情况是成型胶料密闭盖在模腔上使底层空气排泄不畅,多发生在规整件上) 7.提高胶料热练质量;(胶料熔融不足,可适当增加开炼次数) 8.厚制品采用低温、长时间硫化或分段加热硫化。 9.调整配方。 |

| 4 | 分层、开裂 | 1.返胶(热洗后剩余的橡胶未用完与新橡胶混合,称为返胶)与新橡胶混合不均匀,硫化程度不同,造成分层; 2.橡胶或模具被油脂或其他杂质污染,导致污染区域分层; 3.脱模剂喷洒过多,使其部分侵入化合物,导致分层和开裂。 4.不均匀混合或结霜; 5.橡胶塑性差。 | 1.适当增加薄通次数;(针对不同胶种,密炼的混合时间要做要求,使用分散剂有助于生胶和小料的均匀混合) 2.如果产品表面出现油污染,则有开裂的可能性。因此,橡胶在使用前应妥善保存,并清洁模具。 3.除粘膜外,其他部位不涂或少涂。(喷洒过多时务必合模加热使脱模剂形成粘膜再生产) 4.橡胶在使用前应充分热练,可部分消除混合不均匀和结霜现象。热练后的橡胶应立即使用,不要停放太久。否则可能出现结霜现象。 5.例如,一些氟弹性体的塑性非常差。当橡胶以片状、块状和条状装模时,在正常的硫化温度下很难将片状、块状和条状材料熔合。通常会出现分层和裂缝。如果采用低温硫化,问题将更加严重。预防措施如下:热练充分,尽量采用高温硫化,成型件与产品相似。 |

| 5 | 脱模开裂 | 1.过硫; 2.脱模时,模温过高,橡胶分子仍处在剧烈运动中,遇冷空气局部先行冷却,与后冷却的部分形成内应力,易造成脱模裂伤; 3.未使用脱模剂,或使用不足; 4.脱模方法不当; 5.模具结构不合理; 6.模腔污染。 | 1.由于过硫产品的弹性不足,在出模时容易产生机械拉伤。一般来说,应适当降低硫化温度,缩短硫化时间。 2.一些机械强度较低的橡胶,如硅橡胶,易出现此种缺陷,在发生这种情况时应适当降低出模温度; 3.在易撕裂处多喷脱模剂; 4.按作业指导书进行生产操作; 5.模具设计改进;(常见的锐角、折弯角度大、无过度圆角等易造成强制撕裂,脱模工装锋利偶有发生) 6.按规定清洗模具。 |