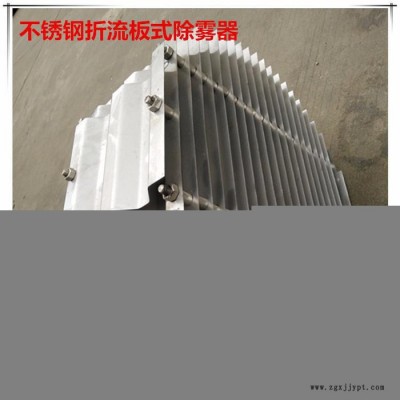

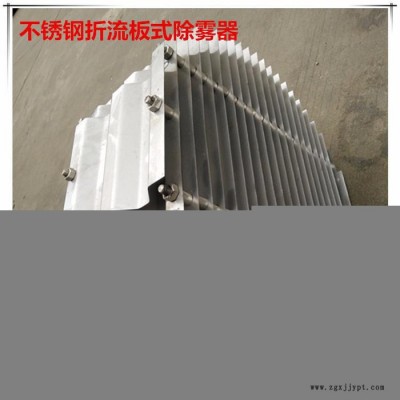

| 材质 | PP |

|---|---|

| 产地 | 江苏 |

| 规格 | 2000x150 |

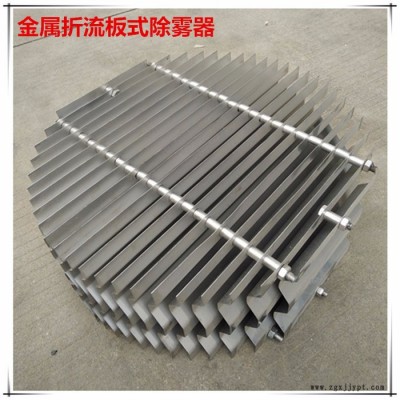

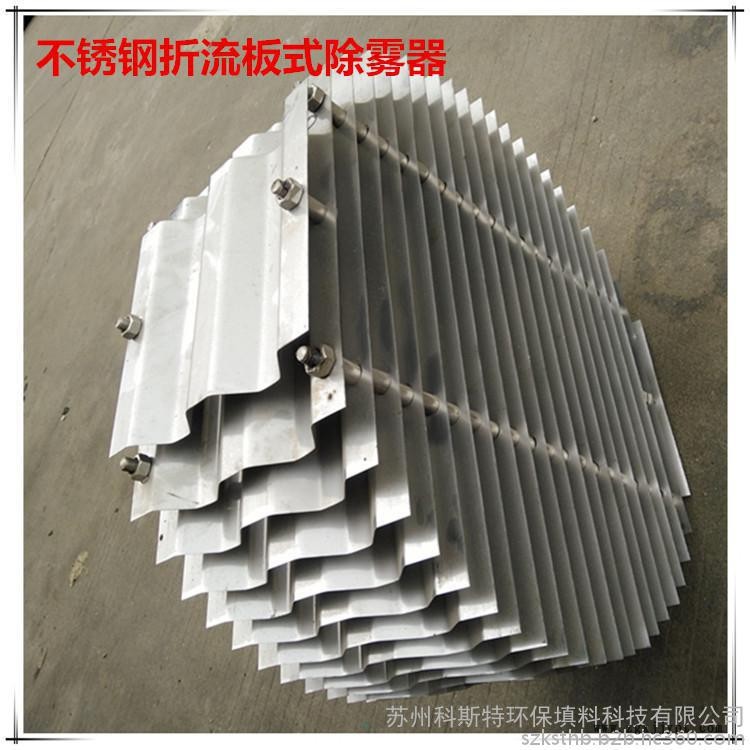

| 类型 | 折流板式 |

| 外形尺寸 | DN2000x150 |

| 应用领域 | 化工,制药,环保,化肥 |

| 用途 | 捕集烟气中的液滴及少量的粉尘 |

| 品牌 | 苏州科斯特 |

| 型号 | 折流板式 |

| 加工定制 | 是 |

| 丝网型式 | 折流板式 |

| 网块厚度 | 3折 |

一:主要性能参数

??1、除雾性能可用除雾效率来表示。

??除雾效率指除雾器在单位时间内捕集到的液滴质量与进入除雾器液滴质量的比值。

??一般要求,通过除雾器的雾滴含量一个冲洗周期内的平均值小于75mg/Nm3。该处的雾滴粒径大于15um的雾滴,烟气为标准干烟气。

??2、压力降

??压力降是指烟气通过除雾器通道所产生的压力损失,系统压力越大,产生的能耗比**越高。湿法脱硫系统除雾器的压力降一般要求在120-200pa之间(两级除雾器)

??二:除雾器的特性参数

??1:除雾器的临界分离粒径

??波形板除雾器利用液滴的惯性力进行分离的,在一定的气流流速下,粒径大的液滴惯性力大易于分离,当液滴粒径小于一定程度时,除雾器对液滴**失去分离捕捉能力。

??2:除雾器临界烟气流速在一定烟速范围内,除雾器对液滴分离随烟气流速增大而提高,但当烟气流速超过一定流速后除雾能力下降,这一临界烟气流速称为除雾器临界烟气流速。临界点的出现,是由于产生了雾沫的二次夹带所致,即分离下来的雾沫,再次被烟气带走,其原因大致是:①撞在叶片上的液滴由于自身动量过大而破裂、飞溅;②气流冲刷叶片表面上的液膜,将其卷起、带走。因此;为达到一定除雾效果,必须控制烟气流速在一合适范围内。气流**高速度不能超过临界气速**速度要保证能达到所要求的**低除雾效率。

??三:除雾器的主要设计参数

??1:烟气流速

??通过除雾器断面的烟气流速过高或过低都不利于除雾器的正常运行,烟气流速过高易造成

??烟气二次带水,从而降低除雾效果,同时流速过高造成系统阻力大,能耗高。通过除雾器断面的烟气流速过低,不利于气液分离,同样不利于除雾效果。此外设计的流失低,吸收塔断面尺寸加大,投资也随之增加。设计烟气流速应接近临界流速。根据不同除雾器叶片结构及布置形式,设计流速一般选定在3.5-5.5m/s之间。烟道式可在3.5-7.0m/s之间

??2:除雾器叶片间距

??叶片间距的大小,对除雾器的除雾效率有很大影响。随着叶片间距的增大除雾效率降低。

??板间距离的增大,使得颗粒在通道中流通面积变大,同时气流的速度方向变化趋于平缓,而使得颗粒对气流的跟随性更好,易于随着气流流出叶片通道而不被捕捉,因此除雾效果降低。除雾器叶片间距的选取对保证除雾效率,维持除雾系统稳定运行至关重要。叶片间距大,除雾效率低,烟气带水严重,易造成引风机、换热器故障,导致整个系统非正常停运。叶片间距选取过小,出加大能耗外冲洗的效率也有所下降,叶片上易结垢、堵塞**终也会造成整个系统停运。叶片间距根据系统烟气特征(流速、so2含量、带水负荷粉尘浓度)、吸收利用率、叶片结构等综合因素进行选择。目前脱硫系统中常用的除雾器叶片间距25-40之间。

??3:除雾器的级数

??级数的增加,除雾效率增大,而压力损失也随之增大。除雾器的设计要求以提高除雾效率降低压力损失为宗旨。因此,单纯追求除雾效率而增加级数,却忽视气流阻力损失的增加,其结果将使能量的损耗显著增加。现在的脱硫系统采用两级除雾系统。

??4:除雾器的冲洗水压

??除雾器水压一般根据冲洗喷嘴的特征与除雾器之间的距离等因素确定(喷嘴与除雾器之间的距离一般为650-900mm),冲洗水压低时,冲洗效果差。冲洗水压高则易造成烟气二次带水。同时降低叶片使用寿命。一般情况下,一级除雾器采用两层冲洗;及烟气的正面一层(除雾器对烟气的**临界面)向上冲洗,水压为2.5-105pa以内,除雾器的背面一层向下冲洗,水压为1.5-105pa以内.二级除雾器采用一层向上冲洗,水压同一级同样。反面不冲洗,以免造成二次携带。具体的数值需根据工况情况而定。

??5:除雾器的冲洗水量

??选择除雾器冲洗水量处理需要满足除雾器自身的要求外,还需要考虑系统水平衡的要求有

??些条件下需采取大水量短时间冲洗,有时则采用小水量长时间冲洗,具体冲洗水量需由工况条件确定,一般情况下除雾器断面上舜时冲洗水量约2-4.5m3/h

??6:冲洗覆盖率

??冲洗覆盖率是指冲洗水对除雾器断面的覆盖程度。根据不同工况条件,冲洗覆盖率一般可

??以选在**~300%之间。及喷嘴喷射扩散角面积的重叠率。总的要求整个除雾器断面不能有死角,达到**冲洗。防止因未冲洗到而造成堵塞,从而造成系统停运。