- 加工贸易形式:来料加工、来模加工

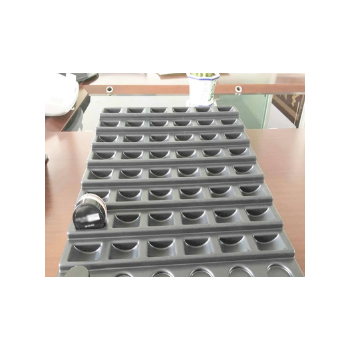

- 加工能力:180吨-1200吨

- 主要加工设备:注塑机

近年来,全液压式和全电动式注塑机都获得了一定的发展,特别是在精密注塑方面,两者都得到应用,客户在购买注塑机时对选择何种机型常存在疑惑。全液压式注塑机与全电动式注塑机的最大不同之处在于合模部分和注射部分,现对比如下。

合模部分

光盘注塑要求合模动作快速、平稳,且压力转换快速精准,另对模板平行度及起停位置的精度要求也很高。

尽管全液压式注塑机存在液压油的可压缩性问题,但是液压在静止的时候压力处处相等,所以模板和模具受力都相当均匀。广东泓利公司在自己掌握的四缸两板锁模的成熟技术基础上,经过改进,将其改为三缸两板直锁式合模机构运用到光盘注塑机上,使得光盘模具受到均匀的夹紧力,而非传统的顶紧力。工作的时候,在模板的中间,一个较小的移模油缸快速开合模板,在其合模之后,三个大油缸被施以高压夹紧模具。在注射和保压过程中,高压锁模油缸的压力随着注射压力的增大而增大,始终确保不会出现让模的现象。而且由于液压压力的自适应原理,使得模板和模具的受力更加均匀合理。

全电动式注塑机一般用伺服电机取代原来的油缸推动肘杆作开合模运动。所以原来肘杆式结构所存在的问题继续存在,如加工精度要求高、易磨损、调模困难等。由于使用伺服电机,可以使肘杆在不同的角度停下来,有利于锁模力的改变,并可以进行压缩成型。并且,由于没有油压惯性的影响,所以噪音比较低,控制精度高。但是这一切都是以肘杆和滚珠丝杆没有磨损、制造和装配精度高并且模具安装平面平行为前提的。而一般全电动注塑机在使用一年时间左右,便都会出现肘杆和滚珠丝杆磨损所带来的麻烦。此时不但机器的精密度降低,而且滚珠丝杆上会出现一个附加的径向力,从而加速磨损使精密度进一步快速下降,并带来效率降低、噪音增大等问题。此外,如果肘杆在未完全撑直就开始注射,高压的熔融塑料对模具强大的涨模力会作用在滚珠丝杆以及伺服电机的主轴之上,此力足够大的时候便可能导致滚珠丝杆和伺服电机的损坏。

注射部分

光盘属于薄壁制品,光盘上的信息凹槽深度在纳米级精度。为了保证复制信号的准确性,要求注射过程在高速高压的条件下进行,并且注射、保压过程的速度、压力多段可调,保压转换点准确。否则,盘片制造出来之后可能会出现信号丢失、信号不完整以及盘片翘曲、银纹等缺陷。同时,为了保证整机循环周期尽量短,因此机筒螺杆的塑化速度要求非常高,而且要求塑化量非常准确,塑化的速度、背压也是多级可调,以满足在高速的情况下依然有很好的塑化效果。因此采用专用的螺杆,这也有利于保证在成型过程中不会出现气泡、黑点和杂质等缺陷。

目前,全液压式注塑机在注射部分的结构一般分为双缸注射与单缸注射两种。双缸注射装置具有轴向长度短,注射油缸、螺杆、油马达三者之间的连接关系比较简单等优点。但是这种结构注射负载大,难以精密控制。单缸一线式注射装置则有利于精密控制,不过结构比较复杂,制造精度要求也比较高。但是广东泓利公司将单缸一线式的结构做了巧妙的改变,使得油马达在注射油缸与螺杆之间,这使得结构变得简单,加工也容易得多,但其调整起来也会比较困难。

在全电动注塑机中注射系统一般有两种结构,一种是带传动结构,一种是电机直接驱动。显然,加入带传动之后精度会受到一定的影响,而不用皮带传动虽然结构比较简单,但是要求电机转速较低、转矩较大,且其过载保护能力较弱。不过,塑化的时候采用伺服电机控制螺杆旋转,塑化计量的精度会比较高,转速也较稳定,且可以无级调速。在注射的时候,伺服电机带动滚珠丝杆驱动螺杆进行注射,控制的精度也很高,反应也很灵敏,有利于多级注射调节。但是,由于滚珠丝杆的高负载高转速并且频繁启停所以磨损也比较大。伺服电机在注射时启动速度比一般的液压式快,但是如果液压系统加装畜能器,将比伺服电机启动更快,同样的如果将畜能器用于快速注射其速度也可以快过伺服电机的注射速度。当然,用伺服电机对于注射压力和速度的控制都是比较准确的,但是进入保压时,由于伺服电机不能够在停转的状态下提供大的扭矩,所以只能间断的转动,靠测量螺杆前面物料的压力进行补压。这样,一方面滚珠丝杆不断启停承受冲击力将加速磨损,另一方面电机频繁启停将导致发热,能耗也变大,压力也不易稳定。