| 产地 | 江苏 |

|---|---|

| 螺杆直径 | 120 |

| 生产能力 | 200 |

| 售后服务 | 一年保修 |

| 外形尺寸 | 18000 |

| 种类 | 片材挤出机 |

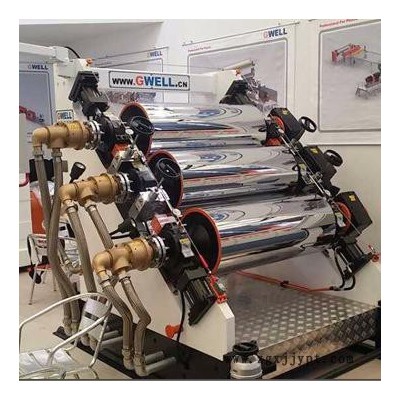

| 品牌 | 金韦尔 |

| 型号 | GWS |

| 螺杆数 | 单螺杆 |

| 可生产管材类型 | PP |

| 挤出直径 | 2000 |

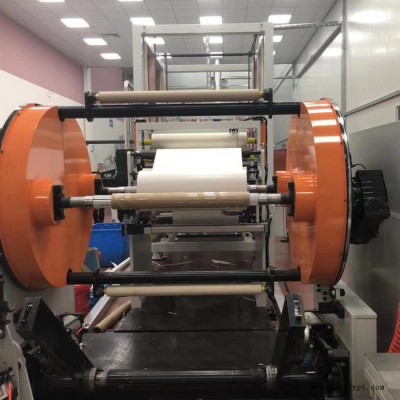

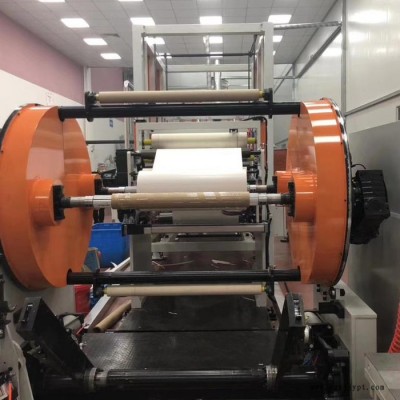

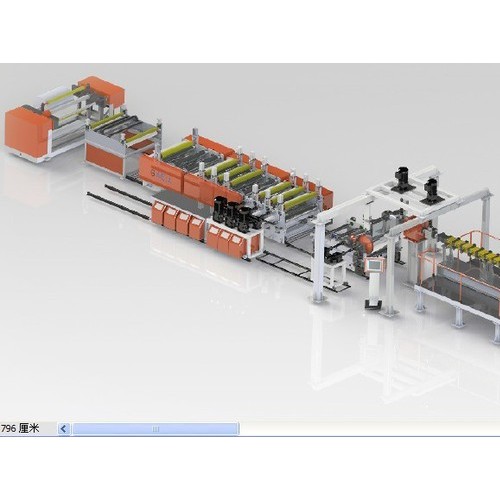

CPP挤塑线成型设备包括:

挤出机(三套);一台为GW-120/35,另外两台为GW-90/35

机头;T型机头宽为2500mm,线速度为100m/min

冷却装置

测厚装置

切边装置

电晕处理装置

卷曲装置

其它辅助装置

苏州金韦尔机械有限公司生产的CPP流延膜生产线,在市场上独占一格,拥有自己的特点和优势,本公司的流延机产量大,能够实现单层、多层的方式,满足客户的不同需求。

1、生产工艺质量控制

在原材料质量保证的前提理,生产工艺是控制产品质量的关键,主要包括温度、生产线速度、厚度控制、分层分流控制、表面处理等。

(1)温度控制。熔融挤出一定要选择适合的温度,使挤出时粒料完全塑化,否则膜上会出现晶点条纹等缺陷,由于各种材料的塑化温度不同,所以对各种材料应选择不同的挤出温度。但要注意的是,加工温度过高时PA、EVOH或PVDC会发生降解,使产品变黄。

因为熔体温度与熔体的粘度有着密切的关系,在多层共挤时,可适当调节熔体的温度,使各种材料的黏度相接近,易于分层,使各层分层更均匀。

流延铸片的温度对膜的物理机械性能、光学性能、热封性能都有影响。温度越高,物理机械性能越好,光学性能和热封性能越差;温度越低,物理机械性能越差,光学性能和热封性能越好。这些都应该引起注意。

(2)分层分流控制。多层共挤的分层由分流器实现,各种熔体通过分流器后将排列成所需的结构,使之均衡流出,通过调节分流器中各层流道的开和度可使各层流速基本一致,确保所生产的共挤膜分层性良好,若调节不适当,各层流速相当较大时,可能产生涡流,严重影响分层性。

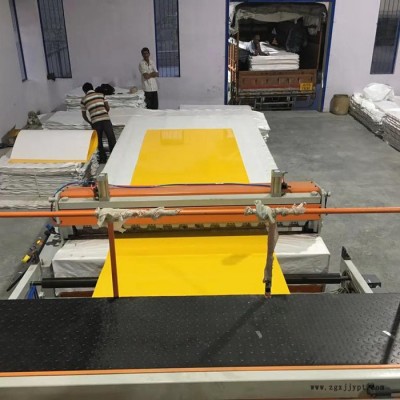

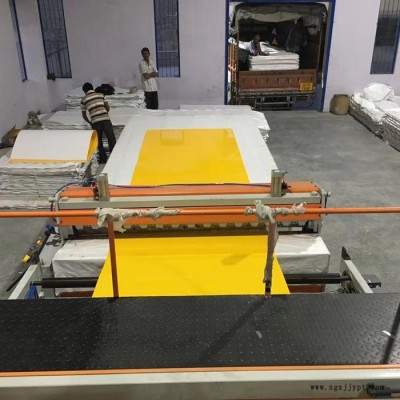

(3)生产线速度、厚度控制。按称量计算各层挤出速度和生产速度,通过控制挤出速度和生产速度以达到各层的厚度;横向截面厚度的控制由线上厚度监控系统直接反馈到模头,调节模唇开合度,使薄膜厚度平整。

(4)表面处理。根据使用需要,多层共挤流延膜还要与纯铝、聚酯膜复合,要求表面层进行电晕处理,使表面张力达到38nN/m以上,以保证复合产品的牢固度。

2.产品结构和分类

高阻隔多层共挤流延膜从结构上可分两大类,即对称结构A/B/C/B/A和非对称结构C/B/A。A为复合材料,B为黏结材料,C为高阻隔材料。例如常用的对称结构有PE/Tie/PA/Tie/PE,PP/Tie/PA/Tie/PP,PE/Tie/EVOH/Tie/PE,PE/Tie/PVDC/Tie/PE等;常用的非对称结构有PA/Tie/PE,PA/Tie/PP,PA/EVOH/Tie/PE等。

金韦尔CPP流延膜生产线介绍

合理的机头设计应使物料沿整个机唇宽度均匀地流出,并且要求模具有均匀的温度,要采用精密加工机头,常用的是渐减歧管衣架式机头;设备的冷却辊表面应经过精加工,表面粗糙度不大于0.15,转速应稳定,动力平衡性能应良好,以免产生纵向厚度波动。此外,要生产合格的流延膜,还要掌握好加工工艺条件,调节适当的温度(比较适宜的温度为230℃~250℃)、风量、冷却辊温度、收缩压力和张力等

调节挤出机挤出量,同步提高流延辊、冷却辊等转速,调节牵引和卷绕张力、正负压风刀和薄膜定边机的位置和电压。观察测厚仪上薄膜厚度的变化,直至达到设定的生产线速度和产品厚度。如果发生异常情况,应立即降速查明原因。当机组运转正常后,从测厚仪显示屏上,观察薄膜厚度的变化,调节与其相对应的模头螺栓的松紧,控制薄膜的厚度和误差,直至薄膜厚度及误差达到设定值。