| 产地 | 河北 |

|---|---|

| 出灰量 | 36 |

| 电动机转速 | 50 |

| 额定工作压力 | 0.8 |

| 挤压管内径 | 100 |

| 搅拌功率 | 2.5kw |

| 输送管内径 | 100 |

| 输送介质 | 杂质泵 |

| 外形尺寸(长×宽×高) | 2*2*2 |

| 整机重量 | 600 |

| 主电机功率 | 3kw |

| 最大输送高度 | 80 |

| 最大水平输送距离 | 100 |

| 品牌 | 华海 |

| 型号 | RGB |

| 混凝土机械类型 | 混凝土搅拌站 |

工业软管蠕动泵简介

A 工业软管蠕动泵系列产品是吸收了国外先进技术而开发的一种新型的、多功能、多用途工业泵。它彻底摆脱了传统泵叶轮和轴密封的运行模式,对粘度大、腐蚀性大、流体杂质大的介质输送具有极大的优势,和传统输送泵有着截然不同的原理,应用范围广

工业软管泵的优势

特有的无密封结构,无任何泄漏和污染;采用先进的滚动技术,压辊不需要任何润滑;自吸能力强并具有自清理能力,能正反吸料;简易的软管装配,安装维修简单,维修费用低,操作简单;流量可进行线性调节,并有一定的计量功能;对粘度大有杂质的液体输送不产生任何堵塞;泵的使用寿命长,扬程高和泵口压力大。

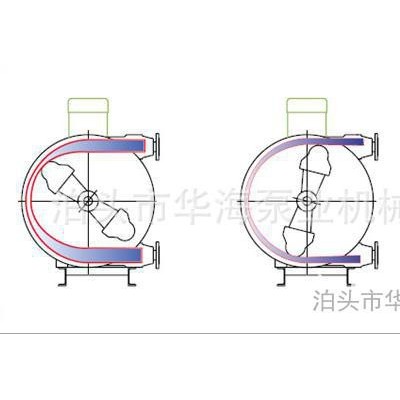

工作原理

一根内壁光滑、强度可靠的特制橡胶软管安装在泵体内部,通过一对压辊沿着软管旋转挤压,这样的旋转使得介质往一个方向输送而不会有倒流,软管在输送介质之后,由被压扁软管的自身弹性和侧导辊的强制下,软管恢复原状,此时,软管内产生高真空将介质再次吸入管腔,然后介质在随之而来的压辊挤压下从软管内排出,如此周而复始,介质不断地被吸入和排出。

软管蠕动泵的结构设计

蠕动泵的结构设计使得它在对泵系统有非常苛刻要求的场合应用广泛。

磨损性强和高粘度的介质:软管对介质磨损性没有限制,不存在密封,也没有其他部件和介质接触。

不可切断的介质:温和的泵送不会对介质产生任何损坏。

高粘度的介质:软管内产生出几乎全真空来吸入介质。

结晶介质:没有阀门或拐角,因此不会产生结晶体而将通道堵塞。

计量使用:介质不能回流使得泵送介质的量非常稳定。

维修费用高的场合:软管是惟一磨损的部件,维修时间极短。

自吸使用的场合:泵可以干转,润滑在软管的外部完成。

含固体物质多的介质:最高可输送含80%固体物质的介质,如采矿业等。

吸入口有堵塞的场合:泵可以干转,而且可以倒转排出堵塞物。

防爆的场合:泵内部没有金属和金属之间的接触,不会产生爆炸隐患。

蠕动泵的选型

一般蠕动泵的专业供应商会提供《选型参数反馈表》,在选型过程中主要考虑以下几个方面。

1. 充分了解介质情况。介质的不同,pH值不同,腐蚀性就不同。根据化学性能对照选择合适的软管和管口插管。

2. 了解蠕动泵的运转方式。蠕动泵有间歇运转和连续运转之分,运行一小时停一小时以上属于间歇运转,运行一小时停一小时以下属于连续运转。橡胶软管连续运转会加速疲劳,因此运行时间可以帮助我们了解软管的寿命或有机会选择较小的泵型。

3. 介质温度的考虑。在高温条件下运行,会加速软管的疲劳和老化。随着温度的升高,软管泵的转速要降低,因此在进行蠕动泵的选型过程中,不同材质软管的限制温度也是考虑因素之一,表1所示为不同材质的软管对温度的限制。

4. 根据蠕动泵的流量进行选型。蠕动泵的流量取决于软管内腔容量,泵的旋转速度和操作环境对泵的自吸能力的限制。当然同样流量下我们可选择的泵型有好几种,因此我们还要考虑用户的某些因素,如初期投入和长期运行成本之间的关系。

5. 压力和流量要和客户实际情况完全匹配。流量可以设定泵旋转的速度,根据客户需要调定泵压力(最大16bar),继而选择泵型,确定净功率、装机功率。

6. 进口管和出口管长度,液体的粘度。这些信息决定推动力和摩擦损失,也可以通过这些信息判断是否需要辅助真空装置,因此对泵的选型产生影响。

7. 管口联接件的材质。通常使用的是卫生级的316不锈钢,还可以提供PP、PVDF。法兰标准有DN16、ANSI、JIS。

如何评判蠕动泵的优劣

蠕动泵的优劣取决于软管的寿命。另外,根据客户不同的使用情况,提供材质匹配、强度可靠的软管;压力精确的转盘凸块;利于散热的泵体结构;转送稳定的减速电机组合也都是高品质蠕动泵的必要条件。VERDERFLEX公司的蠕动泵除了具备以上优势外,其蠕动泵采用的专用软管还有其特别之处。在实际生产中,软管的损坏是由于凸块重复挤压产生疲劳所导致的,这种损坏通常是由软管的橡胶层和加固层之间的应力造成的。VERDERFLEX软管结构在设计上分散了这个应力,这就极大地延长了软管的寿命。VERDERFLEX软管由内到外由三个层次组成:第一层内部橡胶层与介质密切接触,不同介质对内层橡胶的材质有着不同的要求;第二层纤维加固层决定了软管的强度弹性回复能力,以确保极高的自吸和精确定量输送能力;第三是外层覆盖层,用于分散转盘凸块挤压所造成的应力和减少摩擦。

蠕动泵特点

1、360度的操作圆

2、每转只压缩软管一次

3、单次软管压缩产生比传统泵两倍以上的流量

4、即使高压、高流量下连续运行也无泵过热的隐患

5、极低的润滑要求

6、更长的软管寿命

7、更低的能量消耗

8、因启动与运转扭矩最小,更适合变频流量控制

9、方便、快捷、可靠的软管固定方式

10、管路在线联接

11、紧凑的结构和小地脚设计占用更小的空间

12、运行柔和平稳、工作静音

13、维护简单

14、低运行成本

输送介质

强研磨性介质 | 高比重介质 |

腐蚀性介质 | 高含固量的介质 |

剪切敏感介质 | 计量应用 |

高粘度介质 | 高维护成本的应用场合 |

含长纤维介质 | 需自吸的场合 |

结晶性介质 |

|

应用领域:

磷肥及复肥:喷雾造粒、浓料浆、沉淀污泥的输送;实验室流体定量输送;

采矿、选矿:金矿开采中的充填物料、黄金冶炼过程的矿浆等输送;浓矿浆、地下通道排水、吸附剂、灰浆和沙浆等;

黄金冶炼业:金矿浆、尾矿;

化学工业:酸、碱、磷酸盐浆料以及二氧化钛等无机盐物料;结晶液、悬浮液、乳胶、树脂、软泥以及各种酸碱浆液;

污水处理:淤泥浆、石灰浆等输送;

石油工业:钻井泥浆及原油输送;

陶瓷行业:陶瓷胚浆、泥釉、釉料输送;

造纸行业:纸浆、硫磺浆输送;

化妆品:牙膏、乳剂、护发素、棉霜、面油等;

建筑工业:污水和深坑排水、水泥浆、混凝土浆、天花板涂料等;

电镀电解业:电镀液、电解液、阳极泥、沉淀物等;

食品行业:油类物料及饮料输送;

医药行业:各种药品料液的输送;

放射性废液、电解废渣、金属渣液、油漆、涂料、印染助剂、粘合剂、胶水、胶乳、耐火纤维浆及其他一切密封要求高、粘度大、颗粒含量多的液体输送。

软管结构:

软管同介质接触的是内层,具有抵抗研研磨与化学介质侵蚀的能力

增强层具有在高压下保持原状的能力

外层具有压缩后恢复原形并产生自吸的能力

HTP软管泵软管材料

软管材料 | 应用 | 温度范围 |

天然胶(NR) | 强研磨性应用 | -15——+75 |

三元乙丙胶(EPDM) | 化工应用 | -10——+80 |

HTP软管泵设计选型说明

1、当工艺条件为间歇式生产且无定量要求时,选泵的额定流量可以大于实际需要流量。

2、当工艺条件为连续生产时,实际需要流量应与泵的额定流量基本吻合,如果要求流量能调节,可选用带变频调速的泵。

3、泵的额定压力是指该泵在某一功率电机配备下的工作压力,泵的实际工作压力是该泵所在系统本身的管道阻力损失及提升高度所决定的,因此,在设计选型时系统中的实际工作压力会小于泵的额定压力,若所需的实际工作压力与泵的额定压力相差较大,可另配电动机。

4、普通软管的使用温度≤100℃,考虑生产过程中会产生热量,一般用于介质温度小于80℃的工况若在通风(或冷却)散热条件较好的情况下,介质温度可以到100℃。若物料温度大于100℃,需选用特殊耐热胶管。

5、输送有卫生级介质(如:食品、医药等),可采用特制的卫生级软管,请在订货时予以说明。

6、软管的主要成份为天然橡胶和丁基橡胶,选用时请考虑软管对输送介质的适应性。

7、泵的进出口在同一方向,且进出口可互换,可根据配管和实际情况确定。

8、泵的进出口连接形式有法兰连接和承插式连接。

9、双管型泵的进出接口也是单接口。

10、可根据用户需要进行非标设计。

软管泵几十年前就开始应用于工业领域,随着技术的发展,如今从采矿到到食品加工、从陶瓷行业到日化、从制药到水处理,到处都有软管泵的身影。其独特的性能及低维护成本使其赢得“苛刻应用的解决者”的美誉。

那么,软管泵的优势在哪?这要从各种泵的技术分析开始。

其它泵的弱点:

泵分为叶片式泵和容积泵两大类。

叶片式泵以离心泵为代表,因其结构简单、价格低廉,在泵的市场上占压倒性优势,约占泵市场的百分之八十,适合输送稀薄的、低粘度的、洁净的、非研磨性介质。

容积泵顾名思义是靠泵腔内容积的变化来输送介质的,是针对特殊的工况场合而产生和发展的,是为了解决粘稠的、剪切敏感的、气固液混合的、强研磨性的介质输送或计量问题。

在容积泵的领域有往复泵和转子泵两种。隔膜泵是最常用的往复泵;螺杆泵是最常用的转子泵。其它容积泵还包括齿轮泵、柱塞泵、滑片泵、挠性叶轮泵、凸轮泵、蠕动泵。软管泵属于转子式蠕动泵的范畴。

尽管各种泵的技术不同,但其它泵都有一个共同弱点?——泵腔内有与介质接触的移动部件;为了实现泵的效率,泵腔内的部件要求保持最小的配合公差。

当输送研磨性介质时,这个弱点就被无限放大。这些泵腔内的部件快速磨损导致容积效率下降,甚至整个泵失效。这势必导致使用成本的急剧上升和停工期的频繁出现。

在输送研磨性介质(如泥浆、矿浆)时,以往常用的叶片式泵是所谓的液下泵及矿浆泵或泥浆泵,都属于离心泵。都是通过刚性叶轮的高速旋转来输送介质。为提高耐磨性及延长泵的寿命,选用耐磨的金属(如铸铁或耐磨合金)制造或叶轮及泵内腔衬胶。但杂质的高速冲击依然使得停工期过于频繁;维修任务繁重;大量的配件(如叶轮)的采购费用高昂;密封的泄漏会造成环境污染。另外,泵体磨损至一定程度,已无修理价值,只能报废。

此外,还有最大的一项费用——电能的消耗。泥浆或矿浆的浓度大、比重高,流动性差。离心泵输送这样的介质效率极低,实际效率约30-40%。

输送研磨性介质常用的容积泵是隔膜泵和单螺杆泵。

例如,隔膜泵利用一片或两片隔膜往复摆动,使介质在内部球阀之间形成流动。研磨性介质不可避免地造成球阀的冲蚀和堵塞,这就需要频繁地维护。常用的气动隔膜泵需要气源,能量转换(电能——压缩空气——机械动能)效率太低;此外,噪声环境也让人无法忍受。

螺杆泵是通过泵腔内啮合的定子和转子形成的连续的容积腔的变化来输送介质的。橡胶定子和金属转子是螺杆泵最核心的部件。输送污泥、泥浆等介质时,研磨性颗粒会造成定子与转子之间间隔的扩大而导致内泄加大,为保持流量只能提高转速,这更加剧了磨损,直到定子和转子需要更换。磨损带来的问题不仅仅针对过流部件,密封的失效也只是时间问题,进一步导致连接件如连杆的冲蚀。这种磨损的后果无论怎样讲都不夸大。停工期的间隔经常以星期甚至以天计;当修理螺杆泵时,一般必须将整个泵完全拆开才能更换定、转子,单次维修费用有时占新泵初置费的百分之三、四十以上。这还不算停工的间接损失。甚至有时现场无法处理,还需将整个泵拆卸送到维修间。